危废撕碎机刀片材质与韧性的平衡需综合考虑材料特性、工况需求及工艺优化,需从以下三方面入手:

1. 材料选择与复合设计

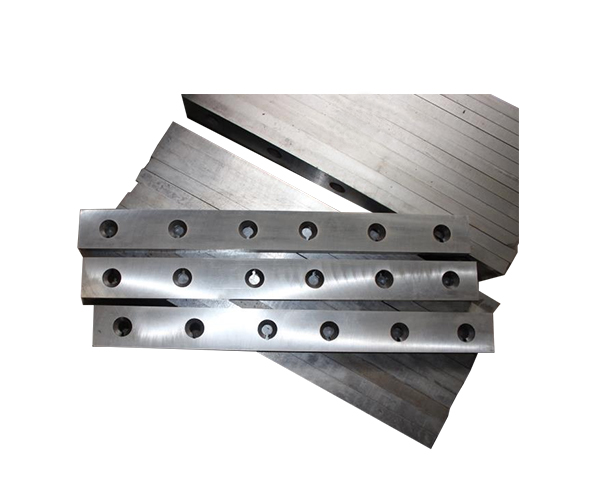

刀片需兼具高硬度和抗冲击性,单一材质难以满足。高合金工具钢(如H13、D2)是基础选择,硬度可达HRC58-62,通过添加钼、钒等元素提升红硬性。对工况,可采用硬质合金(钨钴类)或金属陶瓷涂层刀片,表层硬度达HV1500以上,基体保留韧性。例如:刃口采用碳化钨颗粒镶嵌,基体为高韧性合金钢,实现“外硬内韧”的分层结构。

2. 热处理工艺优化

通过真空淬火+多级回火调控金相组织,降低脆性。例如:D2钢经1040℃油淬后,在520℃两次回火,可获得马氏体+弥散碳化物的平衡态,冲击韧性提升30%的同时保持HRC60硬度。表面渗氮处理(0.2mm深度)可额外提高耐磨性,减少刃口微崩裂。

3. 结构力学适配

刀片厚度与齿形设计影响应力分布。采用渐开线齿形+30°前角可降低剪切阻力,减少横向应力。对于含金属杂质的危废,刀片厚度需≥40mm,避免应力集中断裂。动态平衡测试需控制刀轴偏心量≤0.02mm,防止交变载荷导致的疲劳裂纹。

应用建议:常规混合危废推荐42CrMoV+渗氮涂层,寿命达800-1200小时;含金属废料优先硬质合金复合刀片,成本增加40%但寿命提升3倍。定期采用着色探伤检测微观裂纹,可延片更换周期15%以上。